Tolerancias Dimensionales

Introducción

En la UD Metrología definíamos Tolerancia como a la cantidad total que se permite variar en la fabricación de una pieza respecto de lo indicado en el plano;

Tolerancia dimensional se define como la cantidad total que es permitido variar en la fabricación, a una dimensión especificada en el plano según la cota nominal.

Puedes consultar también nuestro catálogo de Cursos de Metrología

Términos empleados en Tolerancias

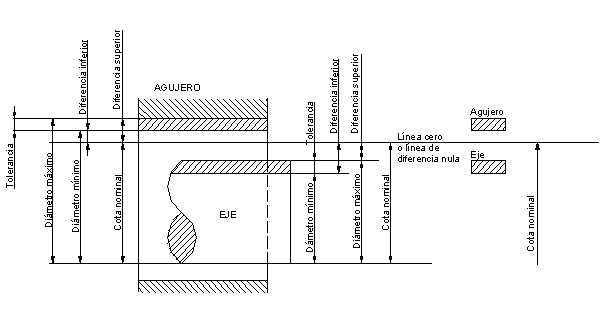

- Cota nominal. Es la medida indicada en el plano como básica e identificativa.

- Medida máxima. Es la medida máxima admisible.

- Medida mínima. Es la medida mínima admisible.a

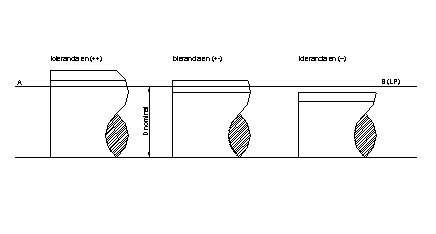

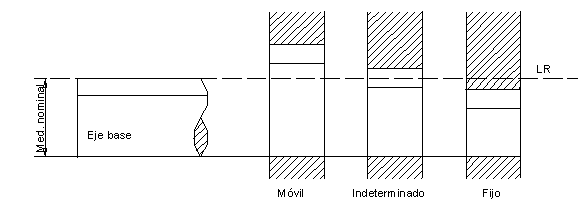

- Tolerancia ( t ). Es la diferencia entre las medidas máxima y mínima de un elemento. Esta tolerancia puede situarse de las siguientes formas respecto de la medida nominal ( línea de referencia ), ver fig 2.1 :

Encima ( + ) : 50 (+30, +20 µm) t = 30 - 20 = 10 µm Dmáx = 50.030 mm

Dmín = 50.020 mm

Debajo ( - ) : 50 (-30, -20 µm) t = 30 - 20 = 10 µm Dmáx = 49.980 mm

en Dmín = 49.970 mm

Repartido ( ± ) : 50 (+30, -20 µm) t = 30 - (-20) = 50 µm Dmáx = 50.030 mm

Dmín = 49.980 mm

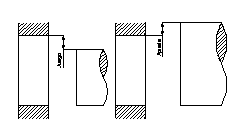

- Ajuste. Es el acoplamiento entre varias piezas de la misma medida nominal.

- Eje. Es la pieza que presenta contactos externos en un ajuste, es decir, es la parte contenida.

- Agujero. Es la pieza que presenta contactos internos en un ajuste, es decir, es la parte continente.

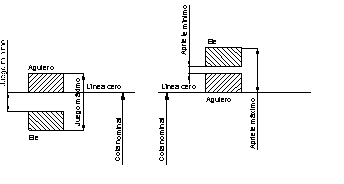

- Diferencia superior. Es la diferencia entre la medida máxima y la nominal.

- Diferencia inferior. Es la diferencia entre la medida mínima y la nominal.

- Diferencia de referencia. Es la que se utiliza para posicionar la zona de tolerancia, se toma la menor de la superior o inferior.

Sistema de tolerancias ISO

La Organización Internacional de Normalización ( ISO ) ha normalizado un sistema de tolerancias que estudia los dimensionamientos hasta 500mm ( existen normas especiales para dimensiones superiores ). Este sistema utiliza unos códigos ( letras y números ) que definen la calidad de la tolerancia así como su posición respecto de la línea de referencia.

Por ej.: 50H7 = 50 (+25, 0 µm)

En este punto cabría destacar que las unidades empleadas son :

- mm para las medidas nominales

- milésimas para las tolerancias

Calidad de tolerancia

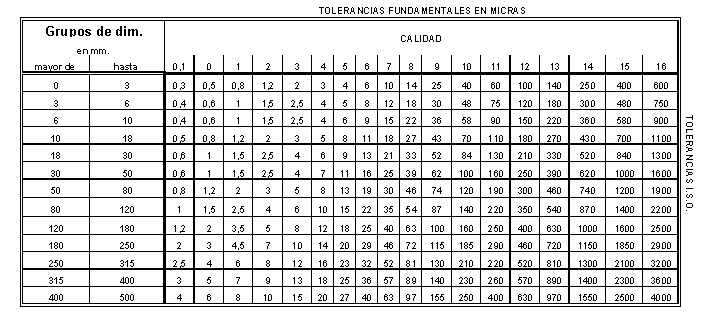

En cuanto a la calidad de la tolerancia podemos decir que cuanto mayor sea la calidad menor será la tolerancia.

El sistema ISO prevé 18 calidades designadas por : IT01, IT-0,...., IT-16,

Como aplicaciones generales podríamos citar las siguientes :

| CALIDADES | APLICACIONES |

| IT-01 - IT-5 | Construcción de instrumentos de control y en mecánica de alta precisión. |

| IT-6 - IT-11 | En mecánica de precisión y para ajuste mecánicos en general. |

| IT-12 - IT-16 | En trabajos de fabricación basta y piezas como de fundición, forja, etc. |

Amplitud de la zona de tolerancia

Anteriormente se ha explicado que a mayor calidad menor será la tolerancia admisible; por otro lado la experiencia demuestra que es mas fácil obtener una tolerancia de 5µm en un diámetro de 50mm que en uno de 400mm. De donde se deduce que la amplitud de la zona de tolerancia dependerá de :

- La calidad que se asigne.

- Dimensión a obtener.

El sistema ISO determina una serie de valores de tolerancia para cada calidad y dimensión, valores que a continuación se muestran en la tabla.

Posición de la tolerancia

La posición de las tolerancias se determina por la diferencia de referencia que será la superior o inferior según esté por debajo o por encima.

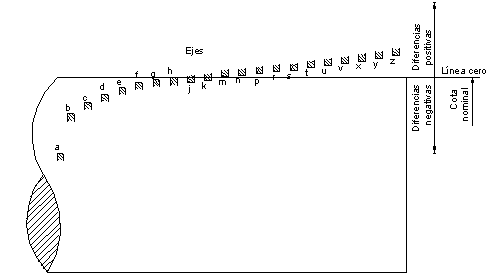

Las distintas posiciones, que se establecen para cada grupo de dimensión, se designan mediante letras que serán mayúsculas para agujeros y minúsculas para ejes.

El sistema ISO establece las secuencias de posiciones mostradas en la adelante.

Características de las posiciones

En los ejes:

- Las posiciones a, b, c, cd, d, e, ef, f, g, vienen fijadas por la diferencia superior que es negativa.

- La posición h proporciona una diferencia superior ds=0, y constituye la referencia más importante.

- En las posiciones j, js la zona de tolerancia es atravesada por la linea de referencia.

- La posición js tiene la misma diferencia superior que inferior.

- La posición k es una posición especial donde para determinadas calidades la diferencia inferior di=0 y para otras es positiva.

- Las posiciones m, n, p, r, s, t, u, v, x, y, z, za, zb, zc se fijan por la diferencia inferior que es siempre positiva.

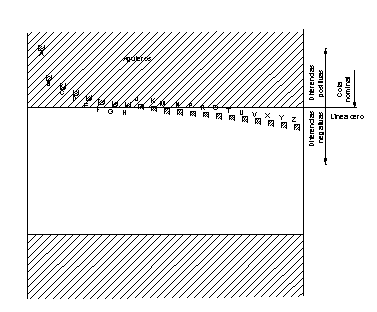

En los agujeros:

- Las posiciones A, B, C, CD, D, E, EF, F, G, vienen fijadas por la diferencia inferior que es negativa.

- La posición H proporciona una diferencia inferior Di=0, y constituye la referencia más importante.

- En las posiciones J,J s la zona de tolerancia es atravesada por la línea de referencia.

- La posición Js tiene la misma diferencia superior que inferior.

- Las posiciones K, M, N pueden coincidir por encima o por debajo de la línea de referencia dependiendo de la calidad.

- Las posiciones P, R, S, T, U, V, X, Y, Z, ZA, ZB, ZC se fijan por la diferencia superior que es siempre negativa.

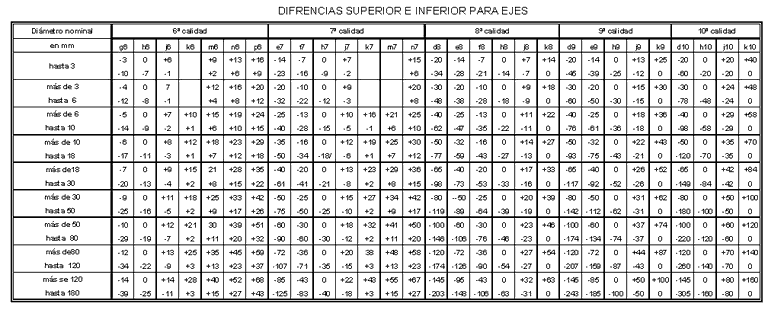

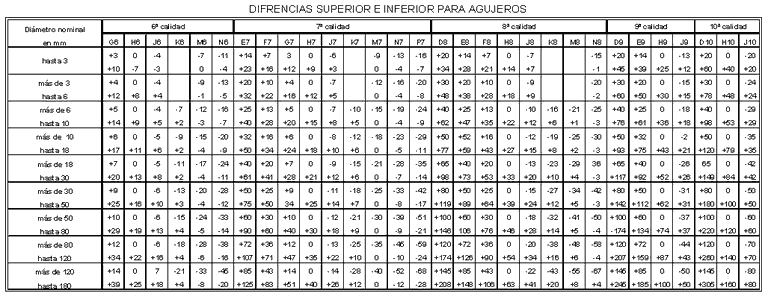

Determinación de la diferencia de referencia

El sistema de tolerancia ISO, define unas tablas en las que se determinan las diferencias superior e inferior que servirán para determinar la diferencia de referencia. Se muestra a continuación un extracto de las tablas con las posiciones más utilizadas en mecánica general.

La distancia de referencia depende de :

Calidad de la tolerancia.

Dimensión de la pieza.

Ajustes

La construcción de conjuntos mecánicos se basa en el acoplamiento o ajuste de diversos elementos en condiciones determinadas que vendrán definidas por factores como :

- Condiciones de trabajo.

- Función a desempeñar.

- Tipo de elemento mecánico.

- etc..

Términos empleados

- Juego. Se da siempre que la dimensión del agujero es mayor que la del eje.

- Apriete. Se da siempre que la dimensión del eje es mayor que la del agujero.

- Juego máximo. Es la diferencia entre la medida máxima del agujero y la mínima del eje (Jmáx = Dmáx - dmin).

- Juego mínimo. Es la diferencia entre la medida mínima del agujero y la máxima del eje (Jmín = Dmín - dmax).

- Apriete máximo. Es la diferencia entre la medida máxima del eje y la mínima del agujero (Amáx = dmáx - Dmin).

- Apriete mínimo. Es la diferencia entre la medida mínima del eje y la máxima del agujero (Amin = dmin - Dmáx).

Tipos de ajustes

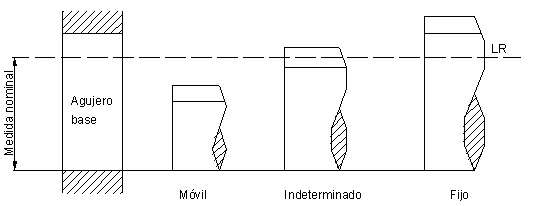

El sistema ISO prevé tres tipos de ajustes, a saber :

- Ajustes móviles. En los que las partes consideradas presentan cierto juego u holgura por lo que las partes son móviles una respecto de la otra. Se dan cuando el Jmáx sea (+) y el Jmin sea (+).

- Ajustes fijos. Se presenta apriete durante el montaje y una vez efectuado resulta un ajuste más o menos apretado. Se dan cuando el Amáx sea (+) y el Amin sea (+).

- Ajuste indeterminado. En los que las partes consideradas pueden presentar juego o apriete. Se dan cuando el Jmáx sea (+) y el Jmin sea (-).

Sistemas de ajustes iso

Estos sistemas tienen por objeto fijar el conjunto de tolerancias a emplear en los ajustes, ya que hay que tener en cuenta el gran abanico de posibilidades que se presentan en las combinaciones de 28 posiciones de tolerancia con 20 calidades distintas en 13 grupos de dimensiones para ejes y otro tanto para agujeros. Teniendo en cuenta esto, se han establecido dos sistemas fundamentales que ISO recomienda utilizar.

Sistema Agujero - base.

Sistema Eje - base.

La utilización de dicho sistema de ajustes aporta una serie de ventajas, tales como:

Independencia de la fabricación.

Posibilidad de fabricación en serie.

Intercambiabiliad.

etc.

Sistema agujero-base

Este sistema contempla una posición para el agujero de forma que la diferencia inferior es nula, es decir se selecciona la posición H. Manteniendo fija esta posición, se obtienen ajustes fijos móviles o indeterminados jugando con la posición del eje.

Se muestra a continuación los tipos de ajustes que se pueden obtener en función de las diferentes posiciones.

Posición del eje

Resultado para posición H

a, b, c, cd, d, e, ef, f, g

Ajuste móvil

h, j, js, k, m, n

Ajuste indeterminado

p, r, s, t, u, v, x, y, z, za, zb, zc

Ajuste fijo

Sistema eje-base

Este sistema contempla una posición para el eje de forma que la diferencia superior es nula, es decir se selecciona la posición h. Manteniendo fija esta posición, se obtienen ajustes fijos móviles o indeterminados jugando con la posición del agujero.

Se muestra a continuación los tipos de ajustes que se pueden obtener en función de las diferentes posiciones.

|

Posición del agujero |

Resultado para posición h |

|

A, B, C, CD, D, E, EF, F, G |

Ajuste móvil |

|

H, J, JS, K, M, N |

Ajuste indeterminado |

|

P, R, S, T, U, V, X, Y,Z, ZA, ZB, ZC |

Ajuste fijo |

Ajustes recomendados ISO

Se muestra una tabla con diferentes ajustes recomendados, para su utilización en mecánica general.

| Agujero único | Eje único | Características del asiento | Ejemplo |

| H8 x8 |

Prensado duro Montaje a prensa No necesita seguro. Prensado, montaje a prensa. Prensado ligero. Necesita seguro Muy forzado. Montaje a martillo. Forzado.Montaje a martillo Forzado. Montaje a martillo. Forzado ligero.Montaje a mazo. Deslizante con lubricación.

Deslizante con lubricación.

Deslizante.Ajuste Corriente.

Deslizante.Ajuste ordinario. Giratorio sin juego. Apreciable.Giratorio con juego. Giratorio con gran juego. Giratorio con mucho juego. Libre (holgura). Muy libre. |

Coronas de bronce. ruedas

Piñon motor Engranajes de maquinas Casquillos especiales Rodamientos a bolas Rodamientos a bolas. Ejes de tira. Ejes de contrapunto. Ejes de colocaciones. Ejes-guias atados. Embolos de freno. Bielas, cojinetes. Bielas, cojinetes. Cojinetes corrientes. Soportes multiples.

Cojinetes de maquinas agricolas Avellanados, taladros de tornillos.

|

|

| H8 u8 | |||

| H7 s6 | |||

| H7 r6 | |||

| H7 n6 | |||

| H7 k6 | |||

| H7 j6 | |||

| H7 h6 | |||

| H8 h9 | |||

| H11 h11 | |||

| H7 g6 | G7 h6 | ||

| H7 f7 | F8 h6 | ||

| H8 F7 | F8 H9 | ||

| H8 e8 | E9 h9 | ||

| H8 d9 | D10 h9 | ||

| H11 C11 | C11 h9 | ||

| H11 a11 | A11 h11 |

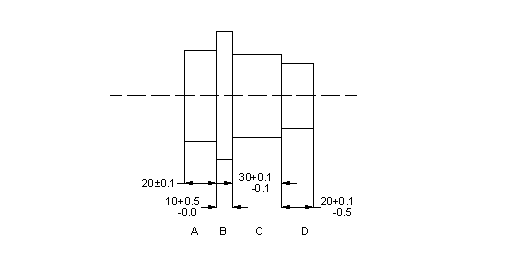

Operaciones con tolerancias

En la práctica se presenta, a veces, la necesidad de cambiar las disposiciones de las cotas de tolerancia indicadas en el dibujo, sustituyendo algunas de ellas por otras nuevas con tolerancia, o bien sustituyendo las cotas indicadas con máximos o mínimos por otra con tolerancia de forma que no se modifiquen las condiciones impuestas anteriormente. Este cambio puede ser debido por necesidades del proceso de fabricación, para simplificar la medición, etc..

Cálculo de la tolerancia resultante

El cálculo de la tolerancia resultante de una cadena de tolerancias en la misma dirección se determinan calculando la suma de los valores de las tolerancias de cada uno de los componentes de la cadena.

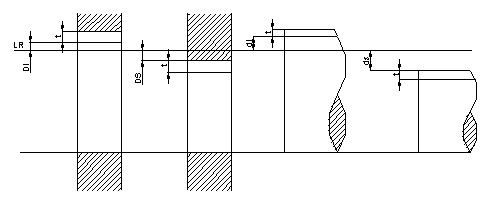

Ejemplo : Se pide calcular la cota X de la pieza de la

X = 20+ 10 + 30 + 20 = 80 mm

dsx = 0 + 0.5 + 0.08 + 0 = 0.58 mm

dix = 0.1 + 0 + 0.05 + 0.5 = 0.65 mm

X = 80 ( +0,58, -0,65 )

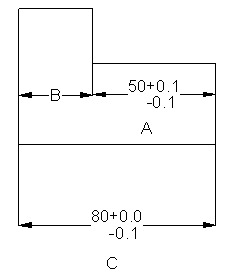

Sustitución de cotas con tolerancias

Es recomendable realizar esta operación únicamente cuando es indispensable y en el caso de que las ventajas conseguidas sean mayores que los inconvenientes de trabajar con tolerancias más estrechas ya que cuando se puede realizar dicha sustitución la tolerancia resultante es siempre menor. Para realizar la sustitución se deberán cumplir los siguientes requisitos :

La cota que se sustituye debe tener una tolerancia mayor que la que se conserva. De lo contrario habrá que modificar el plano.

El procedimiento para calcular la nueva cota se empezará siempre por plantear la relación de la cota que se sustituye.

En la pieza de la fig se pretende calcular la cota B sustituyendo la cota A y mantener la C.

1.- 60 - (-50) = 110 µm Tolerancia cota A.

100 - 40 = 60 µm Tolerancia cota B.

Como la sustituida ta> tc que es la que queda, se puede realizar la sustitución.

2.- Amáx = Cmáx - Bmín Bmín = Cmáx - Amáx

Bmín = 79.960 - 50.060 = 29.900 mm

B=30 ( -30, -100 µm)

Amín = Cmín - Bmáx Bmáx = Cmín - Amín

Bmáx = 79.900 - 49.950 = 29.950 mm

Aplicaciones particulares de tolerancias

Se han explicado hasta este punto los conceptos y aplicaciones generales de las tolerancias dimensionales, pero en piezas de fabricación mecánica existen formas geométricas que sus características constructivas hacen que las tolerancias dimensionales tengan una interpretación y aplicación específica. Estamos hablando de formas tales como superficies cónicas, roscas, engranajes, etc., teniendo en cuenta la importancia que en la fabricación mecánica de piezas tienen dichas formas, vamos a dedicarles un capítulo especial en esta U.D. Tolerancias dimensionales.

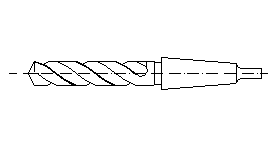

6.1 Ajustes cónicos. Generalidades

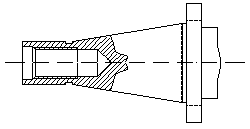

En la fabricación mecánica, este tipo de superficies se emplean en acoplamientos cónicos de útiles y herramientas - portaherramientas de fresadora con cono ISO, brocas de mango cónico Morse, etc.- y en acoplamientos cónicos desmontables - en ciertos engranajes, rodamientos, pasadores etc.

-

Los ajustes cónicos se montan introduciendo una de las piezas en la contrapieza con la diferencia respecto de los cilíndricos - la sobremedida determina la fuerza de adherencia - que en los cónicos el empuje axial es el que determina la fuerza del ajuste. La magnitud del esfuerzo a emplear depende, en gran parte de la inclinación del cono. Los conos esbeltos exigen menores esfuerzo de apriete, de forma que cuando la inclinación ( tag (A/2)), es igual o mayor que el coeficiente de rozamiento ( m ) el ajuste es autoblocante, como ocurre en los conos morse.

Terminología de superficies cónicas de revolución

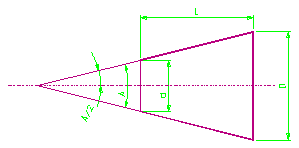

La forma de las piezas cónicas empleadas es la de tronco de cono. En la Fig se muestran las magnitudes que determinan las formas cónicas de revolución.

Donde :

D: Diámetro mayor

d : Diámetro menor

L : Longitud del tronco de cono.

A : Ángulo del cono.

A/2 : Ángulo de inclinación.

También se definen otros parámetros tales como :

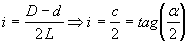

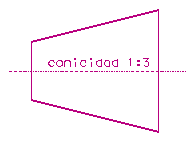

Conicidad: Es el aumento de diámetro por unidad de longitud.

Se anota en el eje,

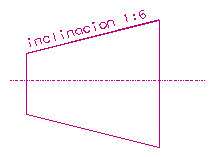

Inclinación: Es el aumento de radio por unidad de longitud.

También se le denomina pendiente y en ocasiones se indica en %. Se anota en la generatriz,

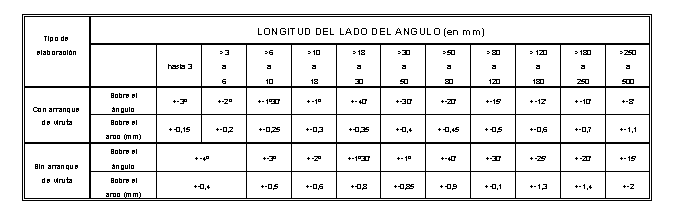

Tolerancias sobre ángulos

Pese a incluir este punto en la referencia a superficies cónicas - por ser de gran aplicación - las recomendaciones que se van a indicar son de uso general y aplicables a cualquier forma angular ( planos inclinados, ejes orientados, etc. ).

Al igual que las tolerancias dimensionales lineales, las angulares solamente se indican en casos especiales para el funcionamiento de la pieza, resistencia o su fabricación. De forma genérica puede emplearse la tabla que se indica a continuación como tabla de valores de tolerancia general.

EJEMPLO DE APLICACIÓN.

Se muestra un caso de aplicación específica sobre conos Morse.

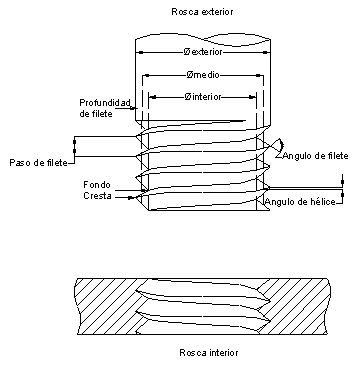

Uniones roscadas. Generalidades

En mecánica se denomina rosca a la hélice construía sobre un cilindro, con perfil determinado y de manera continua y uniforme. Si la hélice es exterior se le denomina tornillo y si es interior se le denomina tuerca.

Terminología de roscas

Diámetro exterior: Diámetro máximo de la rosca.

Diámetro interior: Diámetro mínimo de la rosca.

Diámetro medio: Diámetro imaginario donde el ancho del vano coincide con el ancho del filete.

Paso: Distancia axial entre dos filetes contiguos. En ocasiones se define como número de hilos por unidad de longitud ( pulgadas ). En roscas de varias entradas se distinguen el paso del filete y el de la rosca.

Ángulo de hélice: Ángulo formado por la tangente al filete con la dirección perpendicular al eje.

Flanco: Superficies de contacto tornillo-tuerca.

Profundidad de la rosca: Es la altura del filete, corresponde a la semidiferencia entre el diámetro exterior e interior.

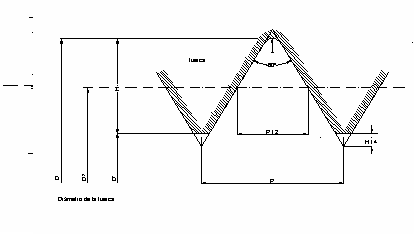

En este punto nos centraremos en el estudio de las tolerancias de la rosca triangular ISO-métrico por ser una de las más habituales en aplicaciones comunes como en aplicaciones de precisión.

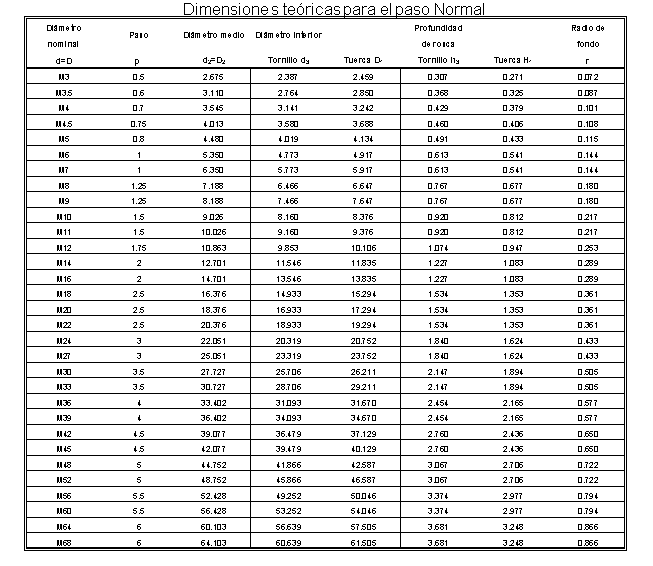

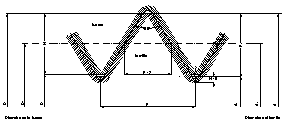

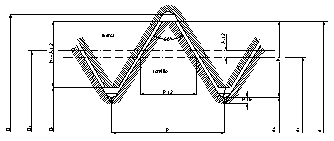

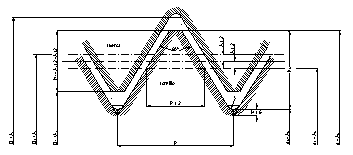

Las dimensiones teóricas del perfil métrico - ISO son :

Errores en una rosca

Además de los consabidos errores que pueden realizarse en la obtención de las medidas referidas a diámetros, en la fabricación de roscas pueden producirse otro tipo de errores que habrá que tener en cuenta para conseguir un correcto montaje tornillo-tuerca. Estos errores son:

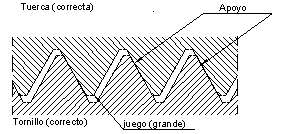

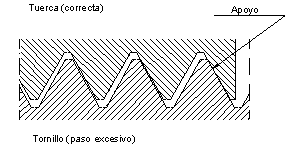

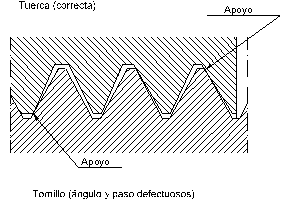

Error de paso: En la Fig pueden apreciarse sus consecuencias.

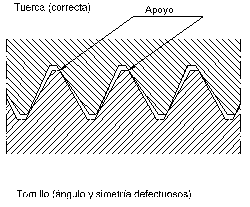

Error de ángulo de flanco: En la Fig pueden apreciarse sus consecuencias.

Tolerancias en las roscas

Las tolerancias definidas en las roscas deben establecerse de forma que se respeten las siguientes condiciones :

La intercambiabilidad debe garantizarse.

La solidez del conjunto no debe modificarse.

Los flancos del filete deben apoyarse lo más posibles sobre toda su superficie y en toda la longitud roscada.

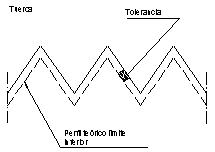

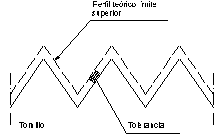

Debiendo ser siempre posible el montaje del tornillo en la tuerca, por analogía con el sistema de tolerancias agujero base, el perfil teórico ha sido elegido :

Para la tuerca como perfil límite inferior.

Para el tornillo como perfil límite superior.

Denominación de las tolerancias

Las tolerancias de roscas también se definen mediante número - indica calidad de la tolerancia- y mediante una letra - indica posición de la tolerancia -, donde el concepto es el mismo que en el sistema ISO de tolerancias pero con la diferencia de que en las roscas primero de indica la calidad y luego la posición. Ejemplo de indicación de tolerancia de calidad 6 posición g en un tornillo de métrica 10 :

M10 6g

Esta diferencia se realiza para no confundir al usuario de las tablas de tolerancias ya que las definidas para roscas son diferentes a las habituales, al tener que compensar la tolerancia además los errores de paso y ángulo.

La selección de la tolerancia se realiza en función de la aplicación y se tiene en cuenta también la longitud roscada.

Ajuste sin holgura: Posición H/h

Aplicaciones : Gran capacidad de carga de la unión en longitudes cortas de roscas.

Ajuste con holgura estrecha: Posición H/g

Aplicaciones: Mecánica general ( siendo la combinación 6H-6g la más habitual ).

Ajuste con holgura ancha: Posiciones G/g o G/e

Aplicaciones: Roscas con fuerte tratamiento superficial o en uniones con particular facilidad de atornillamiento.

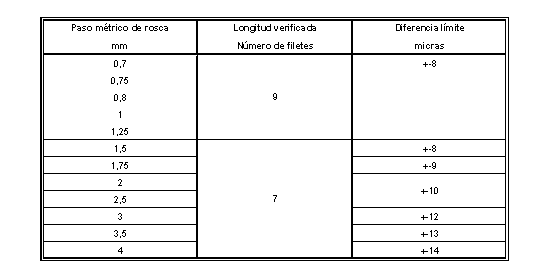

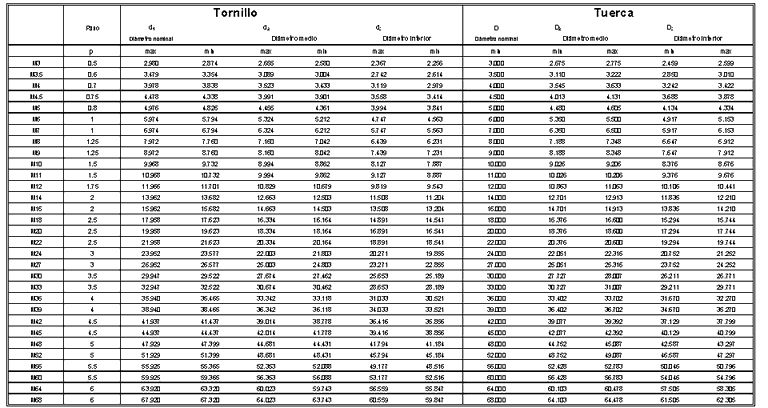

Resumen de dimensiones de paso normal correspondientes a Tolerancias 6g-6H

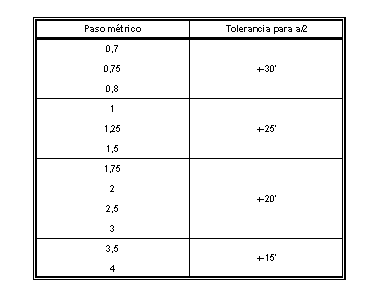

La tabla de tolerancias del ángulo del flanco ( A/2) :

La tabla de tolerancias del paso métrico de la rosca es: