Metrología dimensional

1-Definiciones y generalidades

Metrología es la ciencia que trata de las medidas, de los sistemas de unidades adoptados y los instrumentos usados para efectuarlas e interpretarlas. Abarca varios campos tales como la metrología térmica, eléctrica, acústica, dimensional etc.

En este módulo nos vamos a centrar únicamente en la metrología dimensional que es la que se encarga de las técnicas de medición que determinan correctamente las magnitudes lineales y angulares aunque de forma más general también se aplica a este concepto la de la evaluación de formas y de acabado superficial.

Puedes consultar también nuestro catálogo de Cursos de Metrología

2 Sistemas de unidades de medida

Un sistema de unidades de medida es un conjunto de unidades confiables, uniformes y adecuadamente definidas que sirven para satisfacer las necesidades de medición.

En Francia, a finales del S.XVIII, se estableció el primer sistema de unidades de medida : El sistema métrico. Este sistema presentaba un conjunto de unidades coherentes para las medidas de longitud, volumen, masa etc. y estaba basado en dos unidades fundamentales : el metro y el kilogramo. Su variación es decimal, de donde recibe su nombre.

Posteriormente surgieron otros sistemas de unidades pero el empleo en la práctica conducía a dificultades por la conversión entre dichos sistemas, por lo que el Comité Internacional de la Conferencia General de Pesas y Medidas se dedicó a la tarea de crear un único Sistema Internacional ( SI ). Para ello analizó todos los sistemas existentes y adoptó uno cuyas unidades fundamentales eran el metro, el kilogramo y el segundo, junto con otras cuatro unidades fundamentales ( grados Kelvin, etc.) cinco suplementarias ( radián, etc. ) y también otras derivadas ( Newton, etc. ). A continuación se definen las directamente relacionadas con la metrología dimensional :

· Tiempo : Segundo ( s ).

Es la duración de 9.192.631.770 periodos de radiación correspondiente a la transición entre los dos niveles hiperfinos del átomo de Cesio 133.

· Longitud : Metro ( m ).

Es la longitud de la trayectoria recorrida por la luz en el vacío durante un lapso de 1/299.792.458 de segundo.

· Angulo plano : Radián ( rad ).

Es el ángulo plano comprendido entre dos radios de un círculo que interceptan, sobre la circunferencia de este círculo, un arco de longitud igual al del radio.

Existe también otro denominado sistema inglés que en la actualidad es empleado de forma casi de forma exclusiva en Estados Unidos e Inglaterra, aunque por su influencia también se usa en otro países. Sin embargo se están realizando esfuerzos para adoptar el SI, pero todavía transcurrirá un periodo de tiempo antes de que dejen de usarlo.

2.1 Unidades de longitud

Siendo el metro la unidad fundamental de longitud, para su empleo en mecánica general resulta demasiado grande por lo que es necesario el empleo de submúltiplos, siendo la unidad más comúnmente empleada el milímetro (mm). Se muestra a continuación los submúltiplos más empleados en mecánica general.

1 milímetro (mm) = 0.001m

1 décima (de mm) = 0.1mm

1 centésima (de mm) = 0.01mm

1 milésima (de mm) o micra = 0.001mm.(también 1µm)

Refiriéndonos al sistema inglés, la unidad de longitud diremos que es la pulgada (pulg) y la relación con el milímetro es :

1 pulg = 25.4mm

2.2 Unidades de ángulo

Siendo el radián la unidad del SI, tampoco resulta práctico su uso empleándose el grado sexagesimal (º) y sus submúltiplos. Se muestran a continuación la relación con el radian y con sus submúltiplos :

1º = p/180 rad

1º = 60 minuto (60’ )

1 minuto = 60 segundos (60’’)

3 Errores de verificación. Concepto de incertidumbre

Al hacer mediciones, las lecturas que se obtienen nunca son iguales, aunque las efectúe la misma persona, sobre la misma pieza, con el mismo instrumento, el mismo método, el mismo procedimiento y el mismo ambiente ( repetitibilidad ); si variamos alguno de estos factores las lecturas aun variarán más (reproductibilidad). Esta variación podrá ser mayor o menor pero siempre existirá. Estos errores se clasificarían de la siguiente forma :

Debidos al instrumento.

Debidos al operario.

Debidos al ambiente de medición.

Teniendo en cuenta la imperfección de medida debida a las causas citadas, definiremos incertidumbre o inexactitud como a la diferencia entre los valores máximos y mínimos obtenidos.

3.1 Debidos al instrumento

Son las causas atribuibles al propio instrumento y pueden deberse a defectos de fabricación (imposible realizar instrumentos perfectos ). Estos pueden ser por deformaciones, falta de linealidad, falta de paralelismo, etc.

El error instrumental tiene valores máximos permisibles, establecidos en normas o información técnica del fabricante y puede determinarse mediante la calibración del instrumento de medición. Esta es la comparación de las lecturas proporcionadas por el instrumento de medición contra un patrón de mayor exactitud conocida.

3.2 Debidos al operario

Muchas de las causas del error aleatorio se deben al operario que realiza la medición, estos podrían clasificarse desde dos puntos de vista : los debidos al comportamiento del operario ( alteraciones emocionales, agudeza visual, cansancio, etc. ) y los debidos al procedimiento de medición que sigue. Así deberán de tenerse en cuenta y controlar los que a continuación se citan :

Error por el uso de instrumentos no calibrados: No debieran de utilizarse instrumentos de fecha de calibración vencida o sospechosos que presenten anormalidades de funcionamiento hasta que no sean calibrados y autorizados para su uso.

Error por la fuerza ejercida al efectuar mediciones: La fuerza ejercida al efectuar mediciones puede provocar deformaciones en la pieza por medir, el instrumento o ambos, por lo tanto es un factor importante que debe considerarse para elegir adecuadamente el instrumento de medición para cualquier aplicación particular.

Error por instrumento inadecuado: Antes de realizar cualquier medición es necesario determinar cual es el instrumento o equipo de medición más adecuado para la aplicación de que se trate en función de :

Cantidad de piezas a medir.

Tipo de medición (externa, interna, altura, profundidad. etc.)

Tamaño de la pieza y exactitud deseada.

Etc..

Error por puntos de apoyo: Especialmente en los instrumentos de gran longitud, la manera como se apoya el instrumento provoca errores de lectura.

Errores por el método de sujeción del instrumento: El método de sujeción del instrumento puede causar errores tales como la deflexión del soporte del instrumento etc. que redundan en la medida realizada.

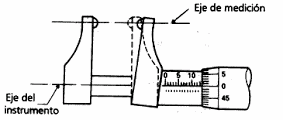

Error por distorsión: Gran parte de la inexactitud que causa la distorsión de un instrumento puede evitarse manteniendo en mente la ley de Abbe: la máxima exactitud de medición es obtenida si el eje de medición es el mismo del eje del instrumento.

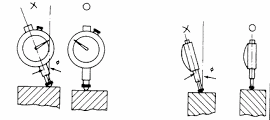

Error de paralaje: Este error ocurre debido a la posición incorrecta del operador con respecto a la escala graduada del instrumento de medición. Ver fig 3.2.

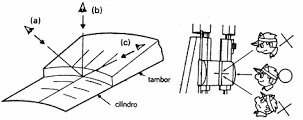

Error de posición: Este error lo provoca la colocación incorrecta de las caras de medición de los instrumentos, con respecto de las piezas a medir. Ver fig 3.3.

Error por desgaste: Los instrumentos de medición como cualquier otro objeto, son susceptibles de desgaste, natural o provocado por el mal uso. En el caso concreto de los instrumentos de medición, el desgaste puede provocar una serie de errores durante su utilización, por ejemplo: deformándose de sus partes, juego entre sus ensambles, falta de paralelismo o planitud entre las caras de medición, etc.. Estos errores pueden originar, a su vez decisiones equivocadas por tanto, es necesario someter a cualquier instrumento de medición a una inspección de sus características.

3.3 Error por condiciones ambientales

Entre las causas de errores se encuentran las condiciones ambientales en que se hace la medición, destacándose la temperatura, la humedad, el polvo y las vibraciones o interferencias (ruido) electromagnéticas.

- Humedad: Debido al óxido que se pueden formar por humedad excesiva en las caras de medición del instrumento o en otras partes o a las expansiones por absorción de humedad en algunos materiales, etc. se establece como norma una humedad relativa de 55% +/- l0%.

- Polvo: Los errores debidos a polvo se observan con mayor frecuencia de lo esperado, algunas veces alcanzan el orden de 3 micras. Para obtener medidas exactas se recomienda usar filtros para el aire que limiten la cantidad y el tamaño de las partículas de polvo ambiental.

- Temperatura: En mayor o menor grado, todos los materiales que componen tanto las piezas por medir como los instrumentos de medición están sujetos a variaciones longitudinales debido a cambios de temperatura. En algunos casos ocurren errores significativos por ejemplo, en un experimento se sostuvo con las manos, a una temperatura de 31ºC, una barra patrón de 200 mm durante 10 segundos y esta se expandió 1µm.

Para minimizar estos errores se estableció internacionalmente, desde 1932, como norma una temperatura de 20ºC ±1º para efectuar las mediciones. También es buena práctica dejar que durante un tiempo se estabilice la temperatura tanto de la pieza por medir como del instrumento de medición. El lapso depende de la diferencia de temperatura del lugar en que estaba la pieza y la sala de medición, así como del material y tamaño de la pieza.

Como ejemplo diremos que el coeficiente de dilatación térmica del acero es α = 0.0115 mm/ºC·m

4 Características de los instrumentos empleados en la metrología

A continuación se citan las principales características de los instrumentos de medición empleados en metrología dimensional : campo de medida, sensibilidad, precisión, fiabilidad, estabilidad y aproximación.

- Campo de medida: Es el valor de la máxima que se puede medir.

- Sensibilidad: Es al relación entre el incremento de recorrido del índice y el correspondiente incremento de la magnitud a medir.

Es decir si el aparato es muy sensible a una pequeña variación de la magnitud a medir le corresponde una gran variación del índice del instrumento.

Precisión: Es la aptitud de un aparato para suministrar resultados con el mínimo error. Se trata de la diferencia máxima entre el valor indicado por el aparato y la magnitud real medida. Habitualmente es un dato suministrado por el fabricante.

Fiabilidad o repetitibilidad: Es la cualidad de un aparato de dar resultados poco diferentes entre sí, cuando se mide repetidas veces una misma magnitud.

Estabilidad: Es el mismo concepto que el anterior pero cuando las mediciones se realizan a intervalos de tiempo largos.

Aproximación o apreciación: Es la menor fracción de una magnitud lineal o angular que pueda medirse con un aparato dado.

5 Tolerancias de fabricación. Introducción

Tradicionalmente el acabado de las piezas que ensamblan se ha logrado mediante prueba y error hasta lograr un ajuste adecuado, es decir se requiere un tratamiento individualizado de cada ensamblaje. En la actualidad, las crecientes necesidades de intercambiabilidad y producción de grandes series, imponen un análisis cuidadoso para lograr desde el diseño la eliminación de problemas de ensamble.

Todas las piezas de un tamaño determinado deberían ser exactamente iguales, sin embargo diversos factores ( calentamiento de la maquinaria, desgaste de herramientas, falta de homogeneidad del material...)dificultan alcanzar dicho ideal, por lo que deben permitirse variaciones o errores en la fabricación de las piezas que no perturben los requerimientos funcionales que se pretenden satisfacer. A la cantidad total que es permitido variar en la fabricación de las piezas se le denomina Tolerancia.

En fabricación mecánica se emplean los tres tipos de tolerancias que a continuación se citan :

- Tolerancias dimensionales: Tolerancias que acotan las dimensiones en la fabricación de la pieza.

- Tolerancias superficiales: Tolerancias que acotan el grado de acabado superficial en la fabricación de la pieza.

- Tolerancias geométricas: Tolerancias que acotan la forma de las superficies y la posición relativa entre ellas durante la fabricación de la pieza, o montaje de varias.

Se trata en principio de tres conceptos diferentes pero que en ocasiones están relacionados e incluso tolerancias de un tipo limitan las de otro.

5.1 Ventajas del uso de tolerancias

De forma general podemos decir que el uso de tolerancias aporta una serie de ventajas que resumidas podrían quedar como sigue :

Independencia de la fabricación de la pieza, que garantiza la intercambiabilidad de las piezas, aún en lugares y fechas de fabricación totalmente diferentes.

El buen funcionamiento del órgano mecánico está asegurado por que el funcionamiento del ensamblaje está determinado por el que dispone de los elementos necesarios y cuando estos falten, está en condiciones de efectuar pruebas y valorar los resultados de las mismas.

La mecanización se simplifica e incluso se puede automatizar en algunos casos eliminándose muchos ajustes manuales y en consecuencia se disminuye el coste de fabricación.

Tareas realizadas por maestros ajustadores pueden ser reemplazadas por personal de categoría más modesta.

6 Tolerancia e incertidumbre

La labor de un metrólogo es la de ver si una medida de una pieza fabricada, se encuentra o no, dentro de unas Tolerancias especificadas por la Oficina Técnica. Sabiendo que todo instrumento de medición tiene una Incertidumbre (probabilidad de fallo), el metrólogo tendrá que saber elegir el instrumento de medición adecuado, que le asegure que la medida tomada, no será afectada por la incertidumbre del instrumento.

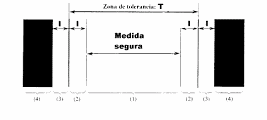

La relación entre la tolerancia y la incertidumbre la podemos representar en la figura de abajo.

La zona (1): Es la zona de medida donde se asegura absolutamente la conformidad de la pieza medida.

La zona (2): Es la zona donde no se asegura al 100% la conformidad de todas las piezas, pero existe una gran probabilidad de que la pieza este bien.

La zona (3): En esta zona, aparte de no asegurar la conformidad de la pieza en un 100%, es una zona en la que hay una probabilidad alta de que la pieza este fuera de tolerancias y por lo tanto No Conforme. Las medidas aceptadas en esta zona suelen ser a riesgos compartidos entre fabricante y cliente.

La zona (4): En esta zona, las medidas aseguran que la pieza esta fuera de tolerancias totalmente

En consecuencia, en la fabricación de los distintos componentes es inevitable medir para decidir si la magnitud medida pertenece o no a un intervalo de tolerancia T.

Cuando el valor de la medida es tal que el intervalo de incertidumbre 2I, resulta totalmente contenido en el de tolerancia o cuando ambos intervalos no poseen puntos comunes la decisión se adopta sin dificultad.

Sin embargo, las restantes situaciones determinan la necesidad de un análisis más cuidadoso.

En medidas dimensionales suele ser frecuente considerar admisible la siguiente relación entre la tolerancia y la incertidumbre de un aparato, teniendo en cuenta el equilibrio razonable entre el coste de la instrumentación de medida y la adecuación de la misma al valor de la tolerancia a apreciar:

- Valores mayores de 10 exigirían medios de medida muy costosos económicamente.

- Valores menores de 3, supondrían un rechazo importante de elementos correctos y también costes adicionales apreciables.