Medición tridimensional

Entender la Máquina de Medir por Coordenadas ( MMC )

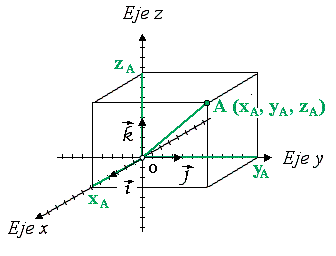

Utilizamos el sistema de coordenadas para describir los movimientos de una máquina de medición. El famoso sistema por coordenadas, inventado por el conocido filósofo y matemático René Descartes a principios del siglo XVII, nos permite localizar características en relación con otras características de las piezas.

Si tenemos un sistema de referencia formado por tres rectas perpendiculares entre sí (X, Y, Z), que se cortan en el origen (0, 0, 0), cada punto del espacio puede nombrarse mediante tres números: (x, y, z), denominados coordenadas del punto, que son las distancias ortogonales a los tres planos principales: los que contienen las parejas de ejes YZ, XZ e YX, respectivamente.

Una maquina de medición por coordenadas (MMC) trabaja casi de la misma forma que un dedo cuando ése traza coordenadas en un mapa. En lugar de un dedo, la máquina utiliza un sensor para medir puntos en la pieza. Cada punto de la pieza es único para el sistema de coordenadas de la máquina. La MMC combina los puntos medidos para formar una característica que se pueda relacionar con todas las otras características.

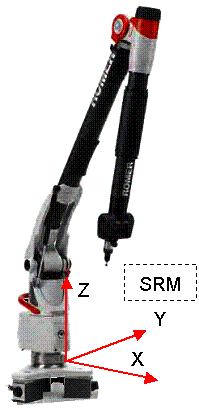

El sistema de referencia para la máquina

Hay dos tipos de sistemas de coordenadas en el mundo de la medición. El primero se conoce como Sistema de Referencia para la Máquina (SRM). Aquí los ejes X, Y, y Z se refieren a los movimientos de la máquina . Si se toma una perspectiva desde la parte frontal de la máquina, el eje de Y va de izquierda a derecha, el eje de X va hacia delante y hacia atrás y el eje de Z va de abajo a arriba, verticalmente, perpendicular a los otros dos ejes.

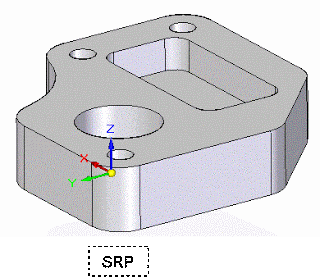

El sistema de referencia para la pieza

El segundo sistema de referencias se conoce como Sistema de Referencia para la Pieza (SRP). Los tres ejes tienen relación con los datos o características de la pieza.

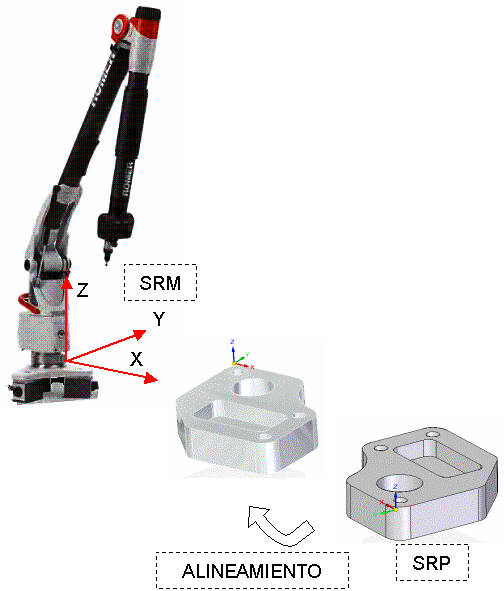

Antes de la introducción de software para llevar a cabo mediciones por coordenadas, las piezas se alineaban de forma paralela a los ejes de la máquina de manera que los Sistemas de Referencias para la Máquina y la pieza estaban paralelos el uno con el otro. Esto requería mucho tiempo y los resultados no eran muy precisos. Cuando la pieza era redondeada o contorneada, la tarea de medición era casi imposible.

¿Qué es el alineamiento?

Los software de las MMC actuales, tras medir los datos de las piezas, establecen el SRP y matemáticamente lo ponen en relación con el SRM.

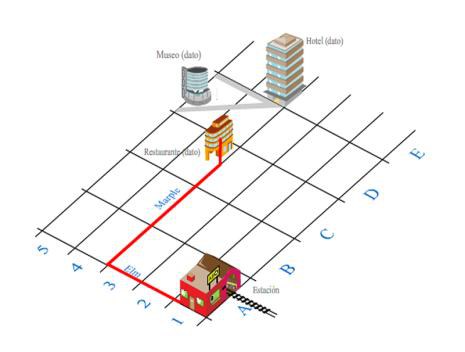

El proceso que se lleva a cabo para relacionar los dos sistemas de referencias se llama alineamiento. Con un mapa de calles, lo hacemos automáticamente girando el mapa de forma que sea paralela a una calle (dato) o a la dirección de una brújula (el Norte). De esta forma, lo que estamos haciendo en realidad es situarnos a nosotros mismos en el "sistema de coordenadas del mundo".

¿Qué es un dato?

Un dato es una localización. Podemos usar los datos como guías para decir a los otros dónde nos encontramos o como señas para llegar a un sitio. En el mapa el Hotel es un dato, también lo son la estación del tren, el museo y el restaurante. Así, si utilizamos un origen, datos, señas y distancias la gente tendrá toda la información que necesita para ir de una localización a otra.

Por ejemplo, para ir de la estación de tren (origen) al restaurante, debe andar dos manzanas de Elm Street hacia el norte (dato), girar a la derecha y andar dos manzanas de Maple hacia el este (dato).

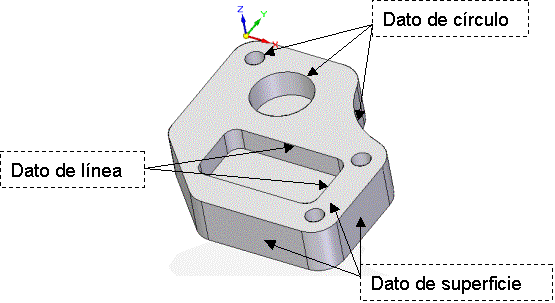

En metrología, un dato es una característica de una pieza como por ejemplo un agujero, una superficie o una ranura. Medimos una pieza para determinar las características de los datos así como para determinar las relaciones entre los mismos.

¿Qué son la traslación y la rotación?

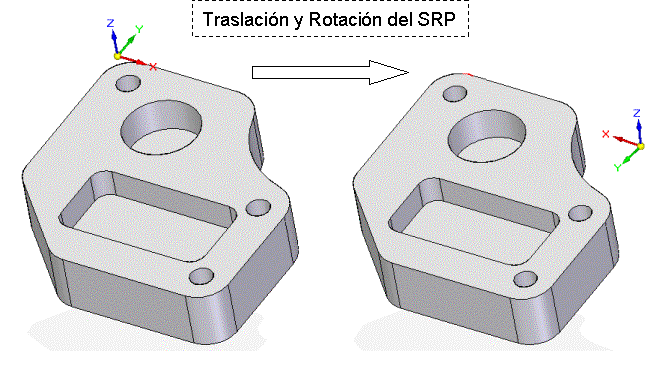

No es extraño necesitar más de un SRP, por ejemplo: la forma en la que está acotado el plano así lo exige, diferentes referencias en las tolerancias geométricas, etc.

El hecho de desplazar el punto inicial (origen) de la medición a otra parte de la pieza manteniendo la orientación de los ejes se conoce como traslación. Mientras que al cambio de la orientación de los ejes sin el desplazamiento del origen se le conoce como rotación. También se utiliza la combinación de los dos, que se conoce como traslación y rotación del SRP.

Características medidas y construidas

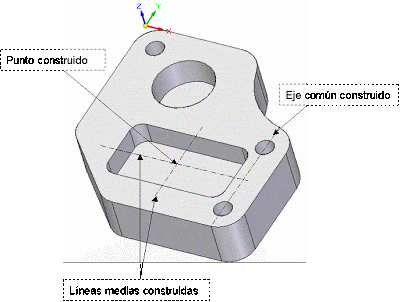

La gran mayoría de piezas están formadas por elementos geométricos simples hechos a máquina o por moldeado. Estos elementos primarios (superficies planas, bordes, cilindros, esferas, conos, etc.) se conocen como características. Cuando una MMC puede medir esas características de forma directa palpando las superficies que forman la característica con un palpador, las características son características medidas.

Otras características como la simetría, la intersección, el ángulo y la proyección no se pueden medir directamente, pero se tienen que construir de forma matemática a partir de características ya medidas, antes de que se puedan determinar sus valores. Esas son las características construidas.

¿Qué es la compensación volumétrica?

Aunque la avanzada tecnología de fabricación permite tolerar y hacer piezas de forma muy precisa, siempre existen imperfecciones. Por pequeñas que sean, que existan tolerancias significa que se admites errores en la fabricación.

Las MMC no son diferentes a otros productos en este aspecto. Aunque están hechas con tolerancias muy ajustadas, hay errores (errores de rotación, inclinación, giro, rectitud, cuadrangularidad y de escala) en su estructura que afectan a su eficacia. Cuanto más ajustadas sean las tolerancias, más precisas tendrán que ser las MMC.

La mayoría de las imprecisiones de las MMC se pueden corregir automáticamente en el ordenador de la MMC. Una vez medidos todos los errores geométricos de la MMC (llamados errores cartográficos) se pueden minimizar o incluso eliminar con potentes algoritmos del software de la MMC. Ese proceso se conoce como compensación del error volumétrico.

Con la eliminación matemática de errores se reduce el coste de fabricación.

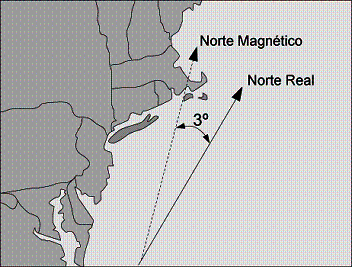

La compensación volumétrica se puede entender como la relación entre un mapa y una brújula. Si se quiere navegar hasta un lugar concreto, se tendrá de saber la dirección exacta que debe seguir desde su posición (origen). Utilizaremos un mapa y una brújula para determinar la dirección a tomar. Sin embargo, hay una diferencia entre el norte verdadero y el norte magnético. La diferencia entre los dos es la variación y es la causa de la inexistencia de uniformidad en el campo magnético terrestre. Así, para determinar la dirección correcta desde un punto a otro, a partir de lo que marque la brújula se le tendrá que añadir o sustraer la variación entre el norte y el norte magnético.

En el mapa que se presenta, la diferencia entre el norte real y el norte magnético se tiene que compensar, si no el navegante acabaría yendo al noroeste y tocaría tierra antes de llegar al destino final.

Una MMC realiza automáticamente una compensación similar para eliminar de la medición los errores de la máquina.

Compensación de los palpadores

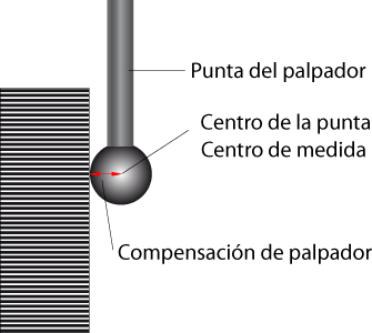

Por lo general la captura de puntos de los datos se realiza por contacto físico entre el palpador y la pieza. Es habitual que la punta del palpador sea esférica. Teniendo en cuenta que el punto que utiliza la MMC para tomar la medida es el centro de la esfera, pero que el contacto se realiza a través de la superficie de la misma, es importante determinar de forma precisa el radio de la esfera para que el software de la MMC proceda a su compensación en el proceso de medición.

Al proceso de determinación de la distancia compensar se le denomina calibración y se realiza midiendo una esfera patrón de diámetro conocido.

Hacemos un procedimiento similar cuando aparcamos un coche. Cuanto mejor podamos calcular la compensación del exterior del coche, más cerca del bordillo aparcaremos.

Proyecciones

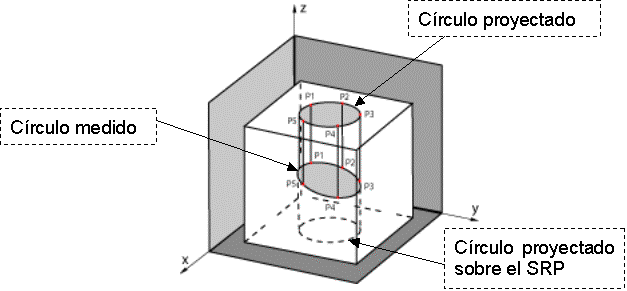

Una proyección es la reproducción de la característica de una pieza a otra característica, como por ejemplo proyectar un círculo o una línea en un plano o un punto en una línea.

La proyección de la característica de una pieza en otra se puede comparar con la creación del tradicional mapamundi . El mapamundi se consigue proyectando un mapa del mundo (esfera) encima de un cilindro.

10 Se necesita un mínimo de tres puntos para medir el diámetro de un círculo y si los puntos no están a la misma distancia desde la parte superior del soporte, el círculo se presentará en forma elíptica. Para evitar esta mala interpretación los datos de la medición, se proyectan en un plano que está perpendicular a la línea central del cilindro. El resultado es una determinación precisa del tamaño real de la característica de la pieza.

El uso de técnicas efectivas de palpado

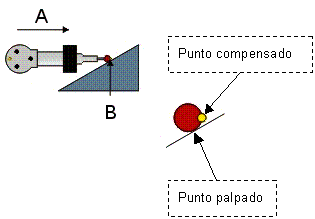

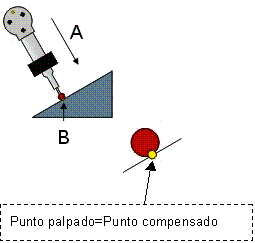

Con el uso de técnicas efectivas de palpado se pueden eliminar muchas causas comunes de errores de medición al inspeccionar una pieza. El palpador debiera de tomar las medidas en dirección perpendicular a la superficie de la pieza.

Aproximación y contacto correcto

Aproximación y contacto incorrecto

Conforme a lo expuesto en el apartado 9, el punto de referencia de medición para la máquina es el centro de la esfera, a partir de ahí, el software compensa el radio para obtener la coordenada del punto palpado. Teniendo en cuenta que en los brazos de medición tridimensional la compensación es en la dirección del eje del palpador, en el primer caso la compensación del radio es en la dirección correcta y por tanto el resultado que dará la máquina para el punto palpado es el resultado del punto compensado; mientras que en el segundo caso el resultado que dará la máquina es el del punto compensado que no coincide con el del punto palpado y por tanto el resultado no será correcto.